深入现场精益改善,消除浪费,极力打造样板车间

提升绩效,打造样板车间,是精益样板组和机加二车间管理团队的共同目标。自4月中旬立项后,样板组人员及车间人员孜孜不倦地寻求改善机会。继访问了该车间查包班组自主改善后,精益办人才组本次跟踪负责车间改善的样板组,并重点跟踪在机加二车间开展“寻找浪费”的行动。

为了实现机加工二车间绩效提升的目标,样板组不满足现在的改善对策,并积极开展了系列发现浪费、改善提升的活动。5月15日上午8:30,样板组已集中在机加车间现场,进行了简单的分工,并各自选点进行观察。他们希望通过观察员工的活动,把不增值的动作和时间找出来。当他们发现多余的作业时,便记录在案。他们遇到不解时,就不断与员工交流,并请教班长和员工。员工也很认真的配合完成回答。样板组遵循现场、现物、现时的三现主义,并不是坐在办公室里提问题,而是去现场了解最真实的现像和最直接的问题。

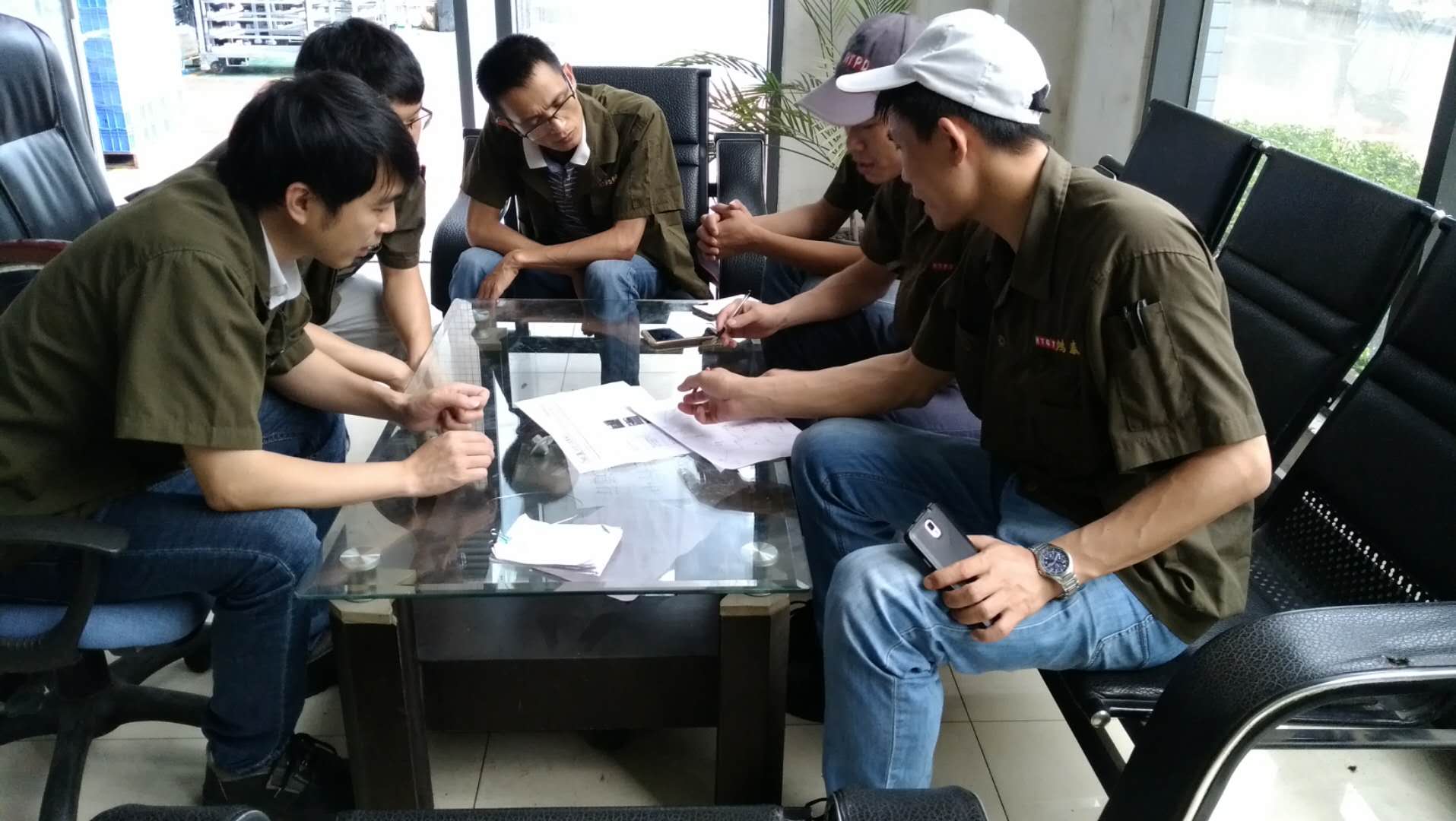

连续两天,样板组在有限的活动时间里,共找到了14个时间浪费的问题点。5月17日上午,他们集中对每个问题点进行了讨论。样板小组共有5名成员,大家时而比划、时而激励争辩、时而陷入沉思,每个人都十分专注。讨论中,有些问题发现还需要进一步现场调查时,大家就马上转移到现场考证,在充分运用“头脑风暴法”时,又始终不忘三现主义。

5月18日上午,样板组针对讨论出来的方案,整理成一份改善问题对策列表,并作成了个别方案的示意图。样板组成员、精益推进组长肖银、机加副经理陈胜强、机加班长等,大家就在模具车间大堂组织了方案评审会。肖工和陈经理都很认真地听取了每个问题的报告及对策,并针对个别方案提出疑问。在两人的提问的触发下,大家又展开了热烈讨论和现场考证。

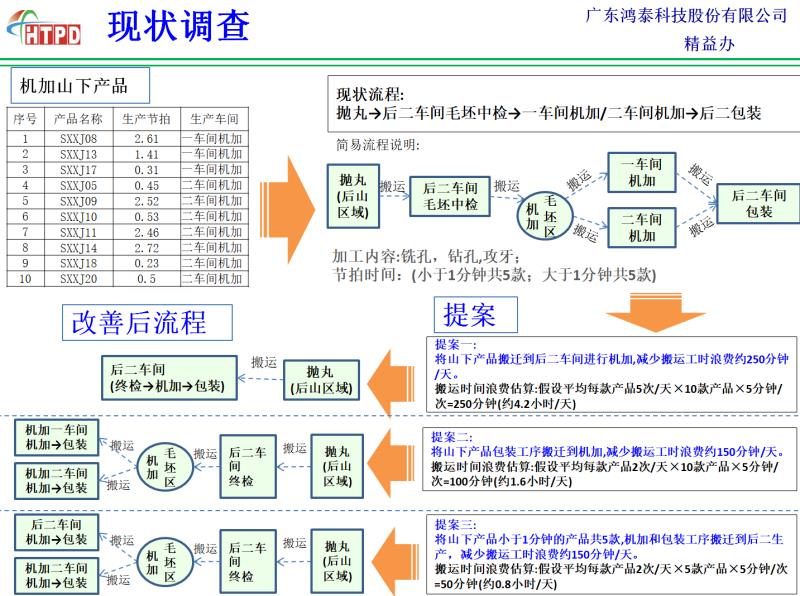

讨论的结果是喜人的,虽然还有个别问题暂时无法拿出对策,但原来一些很小的问题,经过大家“脑力激荡”后,居然发现了很大的改善机会。例如,小组发现兄弟机加工中,有一台存在人等机36秒浪费的问题。大家开始讨论如何合并机台来消除36秒的浪费时,随着讨论和思考的深入,发现这里远远不止浪费36秒那么简单。通过初步了解,该产品的上工序是在后加工二车间,而它在机加工二车间的加工时间仅仅是20秒,然后又搬运回到后加工二车间进行下一道工序。如此,为了在机加工完成一个20秒的工序,便产生了大量的前后搬运和整理浪费,这时间浪费的比例是十分惊人的。那么,如果能在后加工二车间整合设备来生产,就可以消除这些浪费,提升公司的绩效。针对这个发现,样板组决定接下来将进一步调查和分析、寻找改善的方案。

5月19日下午,在精益生产的周报上,样板组图文并茂地详细介绍所发现的问题点及改善对策与计划。肖工高度赞扬了样板组这一周的活动成果和活动模式。他提到,样板组组长高植发时刻思考项目、时时不忘课题团队、尽最大的努力争取课题的成功。有几次,早上7:30~7:50之间,他已经在群里通知了活动的时间和内容,所以样板组常常是在8:30左右就能集合人员开展改善活动。而在活动模式上,样板组遵循了精益生产的工具、套路,也与车间达成了很好地的互动,使车间也非常积极的配合。一个团队的队长,不充分投入、没有充分的激情是带不好团队的。高植发正是用他的激情点燃了所有参与者的激情,样板组的确付出了努力,机加二车间的管理者和员工也呈现出很高的热情。这些,都值得我们学习和借鉴,也值得在日后的精益活动中参照运用的。

5月24日上午,精益指导老师张凯、杨总、陈副总工、黄总监、黄永成、李焕朝及样板组各成员等集中于精益作战室,共同评审了上述问题的改善方案。经过1个多小时的分析和讨论,基本确定了这些问题改善的方向。

经过了酝酿和推敲的改善项目,是可能实现真正改善的目的和价值的,相信这个项目经过改善后,会产生预期的效果,同时,将会为公司推行精益生产活动起到模范的作用和指导性的意义。